Desztilláció

|

|

Ez a szócikk vagy szakasz lektorálásra, tartalmi javításokra szorul. |

A desztilláció vagy lepárlás egyrészt egy régóta használt laboratóriumi technika, másrészt a vegyipar folyadékelegyeinek leggyakrabban használt elválasztási művelete.

A desztilláció a diffúziós vegyipari műveletek csoportjába tartozik. A vegyipari művelet egy különböző kémiai folyamatokban használható egység, vagyis bármely folyamat a műveletek összessége.

A szétválasztás lehetősége az elegy összetevőinek különböző illékonyságán (volatilitásán) alapszik. Pontosabban azon, hogy egy forrásban levő folyadékelegy összetétele (kivételes esetektől eltekintve) nem egyezik meg a vele egyensúlyban levő gőz összetételével. Az elvek több komponensből álló, ún. multikomponens elegyek szétválasztására egyaránt érvényesek, de egyszerűsítés kedvéért csak két komponensből álló biner folyadékelegyet tekintve a gőzfázisban az illékonyabb, alacsonyabb hőmérsékleten forró komponens (általában) feldúsul. Hogy mennyire dúsul fel, azt az elegyrendszer gőz-folyadék egyensúlyának meghatározásával tudjuk kísérletileg meghatározni.

A desztilláció a folyadékelegy forrásban tartásán és a gőz cseppfolyósításán, lecsapatásán alapszik. Az elegy forráspontja csakis annak összetételétől és a forrásban levő elegyre gyakorolt külső nyomástól függ. Ha például atmoszferikus nyomás alatt dolgozunk, akkor akármennyire is hevítenénk az elegyet, ezt a hőmérsékletet nem tudnánk emelni, és a forrási hőmérséklet csak annak eredményeképpen emelkedhet, ha az illékonyabb komponensben feldúsult gőzt lecsapatjuk és eltávolítjuk, de ez azt jelenti, hogy a forrásban levő folyadék összetételét is megváltoztattuk.

A desztilláció műveletét lényegében folyadékok elválasztására használjuk. Azt a műveletet, amely szilárd anyagokat választ ki egy folyadékból és az elpárologtatott anyag az értékes, elpárologtatásnak nevezzük, ha a desztilláció szilárd maradéka fontos, a művelet neve bepárlás.

Nevének eredete[szerkesztés]

A desztilláció szó a latin de-stillare – lecsöpögtet – szóból ered.[1]

A desztilláció története[szerkesztés]

A desztillálás eredete nagyon régre nyúlik vissza. Már Arisztotelész is írt arról, hogy a tengervízből ivóvíz készíthető lepárlással. A desztillálás legkorábbi jelei az időszámítás előtti IV. századra, valahova keletre Nyugat-Ázsiába, Kína, Egyiptom és Mezopotámia területére tehetők. Az első lepárlással készült illatszert például a perzsák állították elő, mely nem volt más mint a rózsavíz. Az i. e. 1700 körüli években Zimrí-Lim királynak már saját parfüm- és kenőcsgyára volt, amelyben desztillálással készült a balzsam és más esszenciák, a tömjén és mirha is. Az így készült párlatokat szépészeti, gyógyászati célokra valamint halottak balzsamozására is alkalmazták.

Alapfogalmak[szerkesztés]

A laboratóriumi munkához nagyon tiszta vízre van szükség. Ehhez csapvíz lepárlásával juthatunk. A lepárlás – más néven desztilláció – során a vizet forralással gőzzé alakítják, a képződött gőzt elvezetik, lehűtik, aminek következtében lecsapódik. Így desztillált vizet kapunk.

Tiszta folyadékok gőznyomása és a gőz-folyadék egyensúly[szerkesztés]

A desztilláció fő változatai[szerkesztés]

Munkafolyamat szerint[szerkesztés]

Egyszeri (batch) desztilláció[szerkesztés]

Az egyszeri desztilláció legegyszerűbb módszere esetén a folyadékelegyet egy forralóedénybe (forralóba, vagy üstbe) tesszük és a lecsapatott gőzt a forráspontot figyelve kívánalmak szerint külön gyűjtőedényekben (szedőkben) összegyűjtjük. Az egyszeri desztillációnak ez a legegyszerűbb esete a differenciális desztilláció, melynek alkalmazásakor a betáplált folyadék összetételének folyamatos változása miatt az azzal egyensúlyban lévő gőzfázis összetétele is változik, tehát minden kondenzáló csepp összetétele is vele változik.

Ilyen a jól ismert laboratóriumi desztilláció.

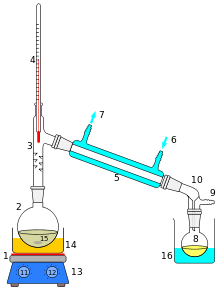

A forraló lombik töltése után a folyadékelegyet forralni kezdjük és a párlatot/párlatokat a szedőben/szedőkben felfogjuk. A forralóba a hirtelen gőzfejlődés okozta rázkódás/döcögés megakadályozására inert darabos/szemcsés anyagot tehetünk. Az ábra egy modern laboratóriumi desztilláció esetét mutatja, ahol a villanyrezsón forró elegyet kívülről meghajtott mágneses botocska keveri. A laboratóriumi desztilláció esetén a célunk lehet a folyadék összetételének forráspont szerinti analízise is, de a folyadékelegy részekre bontása is. Az első esetben a forrásban levő folyadéknak (a gőzfázis hőmérséklete útján mért és azzal azonos) folyadékfázis hőmérséklete és az összegyűlt kondenzátum mennyisége közötti összefüggést kell feljegyeznünk, a másik esetben adott forráspontok elérésével a gyűjtő edényeket váltjuk.

Az egyszeri desztillációhoz azonban élességének és hatásfokának megjavítása céljából mind laboratóriumi, mind üzemi használatban csatolni lehet egy, a forraló és a kondenzáló (cseppfolyósító) edény közé iktatott, többszörös elpárologtatásra és lecsapatásra szolgáló, speciális töltéssel ellátott henger alakú berendezést, melynek a neve desztillálótorony, vagy desztillálókolonna. A torony minden szakaszán más más összetételű gőz és folyadék érintkezik, a folyadék egy része elpárolog, a gőz egy része lecsapódik, ami új egyensúlyt és azzal új egyensúlyi összetételt hoz létre. Így a módszert szakaszos desztillációnak is nevezzük.

Az üzemi (batch) desztilláció célja általában a folyadékelegyek több részre bontása, vagy tisztítása, például az elpárologtatható folyadékrész elválasztása azon alkotórészektől, amelyekben a hőmérséklet további emelése azok kémiai összetételét károsan megváltoztatná.

Egyensúlyi desztilláció Az egyensúlyi desztilláció (Flash evaporation, vagyis lobbanásszerű elpárologtatás) az egyszeri desztillációnak egy másik külön esete. Ez a részleges elpárologtatás a desztilláció olyan módszere, amely a folyadékelegy hőmérsékletét nyomás alatt forráspontja fölé emeli, majd egy nyomáscsökkentő szelepen keresztül egy nagytérfogatú edénybe ereszti. A lépés persze nemcsak térfogat és nyomásváltozással, hanem a hőmérséklet lecsökkenésével is jár, de a folyadék egy része elpárolog és ezt külön cseppfolyósítva a folyadékelegy két részre oszlik.

Folyamatos desztilláció[szerkesztés]

Mivel az egyszeri desztilláció alkalmával minden feltöltés és lepárlás elkezdésekor a forraló edényt/üstöt fel kell tölteni, lepárlás után pedig a forralást leállítani és az edényt kitisztítani, majd ismét feltölteni, ez a módszer nagy mennyiségű termelés (high throughput) esetére nem alkalmas, tehát csak az ilyen megkötéssel nem rendelkező iparág, (például az élelmiszeripar egyes ágazata és a gyógyszeripar) használja, ami nem azt jelenti, hogy ez az alkalmazási módszer ritka.

A folyamatos módszer gazdaságosabb, mint az egyszeri, mert ennek alkalmazása esetén a termelés 24 órán keresztül, nemcsak hónapokig, hanem modern üzemek esetén 2-3 évig, minden megszakítás nélkül folytatódhat, és az üzemet csak tisztítás, karbantartás, vagy üzemzavar esetén kell leállítani. A módszerre műszerezés és automatizálás is jobban alkalmazható, ami ugyancsak munkamegtakarítást jelent.

Itt az elválasztandó elegy betáplálása folyamatos. A betáplálás leggyakrabban szivattyúval történik: a szivattyú a folyadékot egy zárt csőrendszerrel ellátott hevítő berendezésen keresztül nyomja be a desztilláló kolonnába, vagyis a szivattyú munkája végzi a betáplálást, de olyan eset is van, ahol a betáplálandó anyag egy előző desztilláció egyik részlegesen felbontott termékeként, hűtés nélkül egyenesen egy második kolonnába megy gőz vagy folyadék alakjában, ami hőtakarékosságot jelent és külön szivattyúra nincs szükség.

A fűtőcsövekben túlnyomás biztosítja, hogy a folyadék ott ne kerüljön forrásba, mert a hőátadás is lelassulna és a csövek is veszélyesen túlhevülhetnének.

A desztilláló kolonnában az elegy nagy része elpárolog; részeire bomlik azok illékonysága szerint. A legillékonyabb, legalacsonyabb forráspontú komponens a kolonna tetejére kerül, a legalacsonyabb illékonyságú, legmagasabb forráspontú pedig, a residuummal (nem elpárolgó komponenssel) együtt annak aljára. A folyamatos betáplálással egyetemben a termékeltávolítás is folyamatos a fejtermék lecsapatása (kondenzáció) és az ezt követő hűtése után és a fenéktermék annak hűtése után.

Alkalmazás szerint[szerkesztés]

A laboratóriumi desztilláció változatai[szerkesztés]

Vákuumdesztilláció[szerkesztés]

Vákuumdesztillációt akkor használunk, amikor a desztillálandó anyag, vagy annak egy része hőérzékeny, vagyis hevítés hatására összetétele megváltozna – ez legtöbbször hőbomlást jelent, pl. nagy molekulájú szerves anyagok esetében. Az eljárás elve a következő: mivel egy anyag forráspontja az a hőmérséklet, amelyen annak gőznyomása eléri a külső nyomást, ezért ennek csökkentésével a forráspont is csökkenthető, növelésével pedig emelhető (lásd még nyomás alatti desztilláció). A vákuumdesztilláció megkezdése előtt feltétlenül szükséges a készülék ellenőrzése – különös tekintettel a csillag alakú repedésekre – és a megfelelő védőöltözet (köpeny, védőálarc) viselése, mert a felrobbanó készülék súlyos sérüléseket okozhat.

Vízgőz-desztilláció[szerkesztés]

A vízgőz-desztilláció vízzel nem, vagy korlátoltan elegyedő és nem reagáló, 100 °C körül 5-10 Hgmm gőznyomást elérő folyadék (szilárd anyag) tisztítására alkalmas eljárás. Azon az elven alapszik, hogy két egymással nem elegyedő folyadék felett a gőznyomást a két komponens gőznyomásának összege adja meg, függetlenül a kérdéses komponensek folyadékfázisú koncentrációjától. Az ilyen elegy gőznyomása alacsonyabb hőmérsékleten lesz egyenlő a külső nyomással, ennek következtében az ilyen elegyek forráspontja alacsonyabb, mint a legalacsonyabb forráspontú elegyalkotó komponens forráspontja. Mivel a vízgőz-desztillációnál az egyik elegyalkotó komponens a víz, a desztilláció általában 100 °C-nál alacsonyabb hőmérsékleten végezhető, így alkalmas magas forráspontú anyagok kíméletes desztillációjára.

Nyomás alatti desztilláció[szerkesztés]

Nyomás alatti desztillációt akkor alkalmazunk, amikor cseppfolyósított gázkeveréket akarunk részekre bontani. A berendezés nyomás ellenállása itt is nagyon fontos.

Rotációs bepárlás, rotálás[szerkesztés]

Gyakran alkalmazott laboratóriumi technika, amely általában az oldószer és a preparátum elválasztására szolgál. Az elv megegyezik a vákuumdesztillációéval, ám itt a lombik forgó mozgása a párolgást gyorsabbá, egyenletesebbé teszi. Mivel az elválasztás nem túl hatékony (tányérszáma alacsony), csupán nagy forráspont-különbség esetén célszerű használni. Speciális esete a kugelrohr (németből szó szerint fordítva: golyócső) desztilláció. Fontos, hogy a közönséges rotálás nem minden oldószer visszanyerésére alkalmas, például a dietil-éter nem kondenzál a vízhűtőn, hanem a vákuumrendszeren keresztül távozik a készülékből.

Reaktív desztilláció[szerkesztés]

Ez a kombinált technika elpárologtató/forraló üstként egy kémiai reaktort használ, ahonnan az illékony reakciótermékek egyenesen a cseppfolyósítóba mennek. Ennek speciális esete a destruktív desztilláció, ami a kiindulási anyagot elpusztítja; jó példája a fa száraz desztillációja. A kémiai reakciót termolízisnek, vagy pirolízisnek nevezzük. A fa pirolízise például metanol előállítására használható, bár ez erre nem a leggazdaságosabb módszer. Gyakorta alkalmazott módszer még a kőszén száraz desztillációja, amelyből olyan, korábban rendkívüli fontosságú termékek nyerhetőek, mint pl. a benzol, a fenol vagy a naftalin.

Azeotróp desztilláció[szerkesztés]

Az azeotróp desztillációt akkor alkalmazzuk, amikor a komponensek azeotróp elegyet képeznek, amire az jellemző, hogy az általánosságtól eltérően forrás alkalmával a folyadék és a gőzösszetétel azonos. Az azeotróp desztilláció olyan manipuláció, ami ezt az állapotot egy harmadik komponens hozzáadásával szünteti meg. Jó példa erre az etanol vizes oldata, amiből közönséges desztillációval csak kb. 96mól%-os alkoholt állíthatunk elő. Benzol hozzáadása a problémát megoldja, ami másodlagos desztillációval elválasztható.

Extraktív desztilláció, vagy oldószeres desztilláció[szerkesztés]

Ez egy olyan elegy elválasztására használható, amelyet vagy komponensei forráspontjainak egymáshoz való közelsége vagy azeotróp elegy képződése miatt nehezen vagy egyáltalán nem lehet elvégezni. A módszer egy olyan viszonylag alacsony volatilitású, illékonyságú (kevésbé illanó) harmadik folyadékkomponens jelenlétében való desztilláció, amely egyik eredeti komponenssel sem képez azeotrópot.

A harmadik komponenst, bár a másik két komponensnél alacsonyabb hőmérsékleten forr, oldószernek tekintjük. Ebben az egyik eredeti komponens jobban oldódik mint a másik, vagyis az oldószer az egyik komponenst szelektíven jobban oldja, amire azt mondjuk, hogy erre nagyobb a szelektivitása. A következmény az egymáshoz közeli forrásponttal rendelkező komponensekből álló folyadékelegy esetében az, hogy a két komponens illékonysága közötti különbség megnő, ami a desztilláció gazdaságosságát növeli, mert az elválasztásra kisebb desztilláló tornyot használhatunk. Amikor a közönséges desztilláció esetén egy azeotróp összetétel állna elő, ami az elválasztást teljesen megakadályozná, akkor a módszer az elválasztást egyszerűen lehetővé teszi, mert ebben az esetben egy azeotróp létrejöttét elkerüljük. Ennek alkalmazására jó példa a benzol-ciklohexán elegy egymástól való elválasztása, amire számos oldószer használata ismeretes.

Fagyasztó desztilláció[szerkesztés]

Ez lényegében a fagyasztás általi folyadék-részrebontás analógiája, amit jeges sör és jeges bor előállítására használnak. Ez nem tekinthető valódi desztillációnak, mert az elegyek fagyasztás alapján való komponensekre bontása nem a desztilláció elvein alapszik.

Ko-desztilláció[szerkesztés]

Ez az egymással nem elegyedő vegyületek keverékének együttes lepárlása. Lényegében ezt a módszert alkalmazza az extraktív desztilláció módszere is, de ott a nem elegyedő fázis egyike két komponensből áll. A módszer lényegében azonos a heteroazeotróp desztillációval.

Heteroazeotróp desztilláció[szerkesztés]

Ez a neve annak a módszernek, amely egy biner folyadékelegyhez egy harmadik, azokkal nem elegyedő vegyület hozzáadásával a forrási hőmérsékletet lecsökkenti, és a biner elegy komponensei közötti illékonyságbeli különbséget megnöveli. [2]

Az ipari desztilláció változatai[szerkesztés]

Folyamatos atmoszferikus desztilláció[szerkesztés]

Distillation column --- Desztilláló kolonna

Condenser --- Kondenzer

Offgas --- gáz (esetleges)

Reflux drum --- Reflux hordó

Pump --- Visszatápláló reflux szivattyú

Reflux --- Reflux

Overhead product --- Fejtermék

Feed --- Betáplálás

Bottoms liquid --- Fenéktermék (kolonna alja)

Bottoms product --- Fenéktermék szedőbe

Kettle reboiler --- Folyamatos kiforraló üst

Vapor --- Visszatérő gőzök

Steam to & from reboiler tube bundle --- Kiforraló csőköteg bemenet és kimenet

Az ipari folyamatos desztilláció leggyakoribb alkalmazási formája az, ami atmoszferikus nyomás alatt történik. Ez használatos mind biner, mind multikomponens elegyek szétválasztására. A biner elegyek desztillációja esetén egyedi vegyületek előállítására törekszünk. Abszolút tisztaság csak megközelíthető, de el nem érhető. A tisztaság ún. tisztasági fokkal írható le, de még a spektroszkópiai tisztaságú vegyületek is tartalmaznak szennyezést: ilyenkor a tisztaságot az analízis (test) által talált szennyezőanyagok mennyiségi felsorolásával jelzik.

Ipari desztilláció esetén a berendezést a termék(ek) felhasználási céljától függően méretezzük és általában 1-2%-os maximális szennyezéssel számolunk, ami főleg a másik komponensből áll, de a finomító elválasztás még (többször is) megismétlődhet. Egy kétkomponenses, biner folyadékelegy elválasztásának ipari berendezését mutatja vázlatosan az ábra.

Frakcionált desztilláció[szerkesztés]

Multikomponens elegyek esetén gyakran egyedi vegyületek előállítására nem törekszünk. Ilyen esetben csak a betáplált alapanyag tört részekre, vagyis frakciókra való bontása a cél. Innen jönnek a frakcionált desztilláció vagy frakcionálás nevek, de persze a művelet egyedi vegyületek kinyerésére is megfelel. A frakcionálás tipikus alkalmazási területei: kőolaj, kátrány, petrolkémiai és erjesztőipari termékek, valamint kőolajeredetű oldószerek gyártása és cseppfolyósított levegő szétválasztása. Amikor a frakcionált desztilláció nem egyedi vegyületek előállítására szolgál, akkor a termékek minőségét valamilyen fizikai tulajdonság mérésével ellenőrizzük. Erre jó példa termékminták laboratóriumi desztillációja, amire azok minőségi előírása (specifikációja) és a laboratóriumi analízis eljárási szabványa ad irányvonalat.

A frakcionált desztilláció legfontosabb területe a kőolajfeldolgozás, aminek gyakorlatilag az első lépése a nyers kőolaj, vagy nyersolaj atmoszferikus nyomás alatti frakcionálása gépjármű üzemanyagpárlatok előállítása céljából. A berendezés működési elve nem különbözik a biner elegyekre tervezett berendezés elvétől és az elvet az itteni képen is követhetjük.

A frakcionált desztilláló üzemegység legfontosabb része a desztilláló kolonna. Az éles elválasztás céljából a kolonna úgy van tervezve, hogy benne a felfelé szálló párák és a lefelé folyó folyadékelegy között többszörös érintkezés lépjen fel. Erre szolgál a torony tölteléke. A legjobban ismert és matematikailag legkönnyebben kezelhető torony buboréktányérokat használ töltelékként. Az ábra mutatja egy buboréktányéros frakcionáló kolonna vázlatos keresztmetszeti rajzát.

A nyersolajat hevítés után valahol a torony közepe felé tápláljuk be. Egyensúlyi állapotban, vagyis normális üzemeltetés alatt a buboréktányérokat a folyadék ellepi. A betáplálási tányéron a betáplált folyadék azonnal két részre oszlik: egy része mint ott felesleges folyadék a tányér túlfolyóján a következő tányérra folyik, másik része pedig elpárologva, mint gőz a betáplálás fölötti tányér buboréksapkáin keresztül erre a tányérra jut. Mivel a tányérokon a folyadék a buboréksapkák oldalán vágott buborékoló nyílásait durván ellepi, az azon keresztül buborékoló gőzök a folyadékkal intim kapcsolatba léphetnek, a gőz legkevésbé illó alkotórészei lecsapódnak és a folyadék legillóbb alkotórészei elpárolognak. Így minden tányéron egyensúly alakulhat ki a lecsapódó gőz és az elpárolgó folyadék között. A desztilláló kolonna betáplálás fölötti részét rectifier, vagyis rektifikáló (igazító) szakasznak nevezzük, az alatta levő szakaszt pedig, arra hivatkozva, hogy ennek a kolonnarésznek a fő feladata az értékesebb könnyű komponensek kiszakítása, sztrippernek,

A desztilláló toronyban függőlegesen nyomás- és hőmérsékletgradiens áll elő és a torony tetején mindkét változó értéke minimumán van. Itt éri el a torony operációs műveleti nyomását, az atmoszferikus torony nyomása az egy atmoszférát és innen távoznak el a legillóbb komponensek. A kolonna alját általában fűteni kell, mert az elpárolgó folyadék hőt von el. Az általában vízgőzzel fűtött visszaforraló neve angolul reboiler (olv ribojler)

A desztilláció élességének javítása céljából a torony tetejéről távozó kondenzált gőz egy részét a toronyba visszavezetjük a felszálló gőzök másodlagos öblítésére. A visszavezetett folyadék neve reflux, a visszavezetett folyadék és az elvezetett párlat mennyiségi aránya pedig refluxarány (angolul reflux ratio).

A kolonna méretezésének első feladata a szétválasztáshoz szükséges tányérok meghatározása, de mindenekelőtt az elméleti tányérszám meghatározása, amire biner rendszer esetében az évtizedekkel ezelőtt kifejlesztett grafikus McCabe–Thiele módszer a legismertebb. A meghatározáshoz a gőz-folyadék egyensúly gyakorlatilag meghatározott mérési adatait használhatjuk. Multikomponens elegyek szétválasztása bonyolultabb. Erre Fenske egyenlete használható. Matematikailag először a betáplálási nyomás, hőmérséklet, összetétel, a folyadék felhevítési adatai és az egyensúlyi adatok ismeretéből a betáplálási tányérról távozó gőz és folyadék-összetételt kell kiszámolni, majd lépésről lépésre a nyomás és a hőmérséklet-változás figyelembevételével a többi tányér adatait felfelé és lefelé, amíg a kívánt összetételeket el nem értük.

A reflux az elválasztást megjavítja, de ennek gazdasági határai vannak. Így a gazdaságos optimum refluxarány megállapítására is szükség van, de még a kolonna hőveszteségét pótló reboilert is méretezni kell.

A lépésről lépésre számított anyagmérleg és hőmérleg és a gyakorlatból ismert megengedett gőz- és folyadéksebesség megadja a lefolyóátmérőt és a buboréksapkák bemeneti átmérőjét, valamint azok számát, amiből a toronyátmérőt számítani lehet. 11 méteres toronyátmérővel és 60 méteres toronymagassággal is találkozhatunk.[forrás?] A jó toronytervezés azt jelenti, hogy a gőz és a folyadék a tányérokon egyenletesen legyen elosztva, ami nagy átmérő esetén nem könnyű feladat és a gyakorlati ismeretet semmi se helyettesítheti.

Buboréktányér csak egy változat és az ipar sok más tölteléket használ, acélforgácstól kezdve más speciális (kengyel, gyűrű stb.) alakú fém, vagy kerámiai anyagból álló darabos tölteléket. Ezek jellemző adatai között fontos a gyakorlatilag meghatározott HETP érték, height of the equivalent theoretical plate, vagyis az elméleti tányérnak megfelelő töltetmagasság (elméleti tányérmagasság).

Vákuumdesztilláció[szerkesztés]

A laboratóriumi desztillációhoz hasonlóan vákuumdesztillációt akkor használunk, amikor a desztillálandó anyag vagy annak egy része hevítésre kényes, vagyis magas hőmérsékleten az kémiailag megváltozna. A módszer azért alkalmazható, mert a forráspont a nyomás csökkentésével lecsökken. Az iparban használt berendezés általában folyamatosan desztilláló kolonna.

Vízgőz-desztilláció[szerkesztés]

Ismét, mint a laboratóriumi desztilláció esetén, ez a kényes anyagok szétválasztásának egy másik alternatívája. Azon a jelenségen alapszik, hogy egymásban nem oldódó folyadékok hevítésekor azok forráspontja nem függ a folyadék-összetételtől, hanem csakis a forrási hőmérséklettől és a komponensek ún. tiszta komponens gőznyomásától az adott hőmérsékleten, ami azt jelenti, hogy a forráspont lecsökken.

Extraktív desztilláció[szerkesztés]

Ezt a módszert már a laboratóriumi eset tárgyalta.

Membrándesztilláció[szerkesztés]

A membrándesztilláció a szétválasztási vegyipari műveletek egy olyan tagja, mely homogén folyadékelegyek és oldatok komponenseinek szétválasztására alkalmas. Kombinálja a membránszeparációt és a hagyományos desztillációt, a szétválasztás termodinamikai alapja a szétválasztandó elegy komponenseinek gőz-folyadék egyensúlya.

Azeotróp desztilláció[szerkesztés]

A módszer abszolút alkohol ipari előállítására használatos. A brazíliai Pró-álcool program, amit kőolaj eredetű üzemanyagok helyettesítésére kezdeményeztek, részben abszolút alkoholt használt, ami kőolajtermékekkel bármilyen arányban elegyedik. Az azeotróp elegy használata a második desztillációt elkerüli, ami gazdaságosabb. A vizes alkohol azonban nem képez homogén elegyet kőolaj eredetű üzemanyagokkal és ennek használata módosított járműmotort igényel.

Elpárologtatás[szerkesztés]

Az elpárologtatás a desztilláció egyik speciális esete. Ez kémiailag tiszta, ún. desztillált víz előállítására használható.

Bepárlás[szerkesztés]

Ez a párolgáson alapuló folyamat oldott anyagok szilárd állapotban való kinyerésére használható. Bepárláshoz azonban nem szükséges az oldatot forráspontjára hevíteni, amint azt a só tengervízből való előállítására használt sómedencék alkalmazása bizonyítja.

Kapcsolódó szócikkek[szerkesztés]

Jegyzetek[szerkesztés]

- ↑ Fülöp József: Rövid kémiai értelmező és etimológiai szótár. Celldömölk: Pauz–Westermann Könyvkiadó Kft. 1998. 33. o. ISBN 963 8334 96 7

- ↑ Ottenbacher, M; Hasse H: [www.atypon-link.com/ICHEME/doi/abs/10.1205/cherd06084 Continuous Three-Phase Distillation: A Process for Separating Thermally Unstable Substances] (PDF). Chemical engineering research and design Special issue: Distillation and absorption 2006. IChemE, 2007. január 1.