Alakítási szilárdság

Megjelenés

Az alakítási szilárdság a képlékeny alakítási technológia legfontosabb paramétere. Azt fejezi ki, hogy az adott fém alakításakor mikor, milyen mechanikai feszültség elérésekor kezd el képlékenyen alakváltozni. Precízebben: az alakítási szilárdság a fémek egytengelyű feszültségállapotban mért folyáshatára.

Az alakítási szilárdság (kf) nagysága több tényezőtől függ:

- az adott fém anyagától, annak kémiai összetételétől;

- a darab hőmérsékletétől (T);

- az alakváltozás mértékétől, nagyságától (ε vagy φ);

- attól, hogy az alakváltozás milyen sebességgel megy végbe ( vagy ).

Az alakítási szilárdság meghatározására számos kísérleti és számításos módszer alakult ki.

- Kísérleti módszerek:

A kísérleti módszerek (húzó-, nyomó- vagy duzzasztó- és csavarókísérlet, Ford-próba) nehézségét az jelenti, hogy a definícióban szereplő egytengelyű feszültségállapotot a gyakorlatban igen nehéz biztosítani, ráadásul az alakváltozási sebesség (és a hőmérséklet) mértéke változik a kísérlet folyamán. Ennek a kiküszöbölésére alkották meg az ún. plasztométereket, amelyek mechanikus vagy elektronikus vezérléssel valósítják meg az állandó alakváltozási sebességet (mintegy 0,01–500 s−1 között beállítható tartományban), ráadásul sok típusuknál lehetőség van a hőmérséklet állandó értéken való tartására is. A ballisztikus plasztométerek alkalmazásával nagy alakváltozási sebességet (~104 s−1) lehet elérni, a korszerű csavaró plasztométerek pedig főleg melegalakítási vizsgálatokra használhatók eredményesen. A hőmérséklet tartását a próbadarabot körbevevő csőkemencével tudják biztosítani.

A nyomó- (duzzasztó-) kísérletek speciális módszere a lapos zömítés (Ford-próba), amelynél bizonyos geometriai viszonyok betartásával jól közelíthető az egytengelyű feszültségi állapot. - Számításos módszerek:

A számításos módszerek is többnyire kísérleti méréseken alapulnak, ilyen például a Hajduk-féle módszer, ami az ún. termodinamikai tényezőkre épül. Melegalakítás esetén:

.

A képletben kf0 egy alapérték, acéloknál például a T = 1000°C hőmérséklethez, a = 0,1 mértékű alakváltozáshoz és a = 10 s−1 alakváltozási sebességhez tartozó alakítási szilárdság. Az alakítási szilárdság kiszámításához ezt az alap alakítási szilárdságot szorozzák meg az 1000 °C-tól eltérő hőmérsékletet „korrigáló” tényezővel, csakúgy, mint a tényleges alakváltozást és alakváltozási sebességet leíró tényezővel. Ezek a helyesbítő tényezők sok-sok kísérleti mérésre alapuló összefüggések és – az anyagminőségtől függő – állandók alapján határozhatók meg az alábbi összefüggések szerint:

,

,

.

Példák alakítási szilárdságra

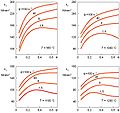

[szerkesztés]Az alábbi ábrák acél és alumínium példáján mutatják be az alakítási szilárdság függését a technológiai paraméterektől (alakváltozás, alakváltozási sebesség, hőmérséklet). Az ábrák a görbék jellegének szemléltetésére alkalmasak.

-

Lágyacél (C15) alakítási szilárdsága

-

Alumínium (Al99,5) alakítási szilárdsága

Források

[szerkesztés]- Voith Márton: A képlékeny alakítás elmélete – Nagy alakváltozások tana. Egyetemi Kiadó, Miskolc, 1998.